7 conseils pour choisir les blocs Arbolite: avantages, inconvénients, composition, production

Arbolite, qui est également appelé béton de bois en raison de ses caractéristiques de composition, était très populaire dans les espaces ouverts domestiques au milieu du siècle dernier. La technologie de production nous est venue des Pays-Bas et, déjà dans les années 60, il y avait une centaine d'usines produisant de l'arbolite sur le territoire de l'Union. Il a été utilisé pour la construction de bâtiments dans les régions les plus froides du pays, car le matériau a d'excellentes qualités d'isolation thermique. Dans les années 90, de nombreuses usines ont fait faillite, elles ont oublié l'arbolite, mais les bâtiments construits il y a des dizaines d'années sont toujours en excellent état. Aujourd'hui, le matériau connaît une nouvelle vague de popularité, il est activement annoncé, mais peu de gens savent en quoi consiste l'arbolite, quels sont les avantages et les inconvénients et quels types il se produit. Nous nous empressons de rectifier la situation et d'apporter de la clarté.

N ° 1. Composition d'arbolite

Arbolit est l'une des variétés béton léger. Le nom du matériau montre les racines françaises: arbre est traduit du français par «arbre». Si vous ne connaissez que ce fait, vous pouvez deviner lequel les principaux matériaux font partie d'arbolit. Voici donc:

- copeaux de bois (jusqu'à 80-90% du volume);

- ciment;

- de l'eau

- additifs chimiques pour améliorer la résistance et augmenter l'adhérence des copeaux au ciment.

Il est clair que les caractéristiques du matériau fini dépendent de la qualité des matières premières. Étant donné que les copeaux de bois sont les plus gros du bloc d'arbolite, on leur accorde la plus grande importance. La composition doit aller exactement copeaux de bois - pas de sciure, de foin, de tyrsa ou de copeaux (sinon ce sera déjà du béton de sciure). La résistance du matériau dépend du calibre des copeaux. Selon les normes, la longueur des puces peut aller jusqu'à 40 mm, largeur - 5-10 mm, épaisseur - 3-5 mm. Il est souhaitable que seuls les copeaux de bois sans impuretés soient inclus dans le bloc, bien qu'une petite quantité d'écorce (jusqu'à 10%) n'affecte pratiquement pas la résistance des produits. Qualité du bois pas si important mais utilise généralement pin ou épicéaet mélèze Il est utilisé beaucoup moins fréquemment, car il sera nécessaire d'utiliser une plus grande quantité d'additifs en raison des caractéristiques du bois.

Le ciment n'utilisez pas de grade inférieur à M400, mais comme il présente la caractéristique de perdre rapidement ses propriétés de résistance lors du stockage, il est préférable d'utiliser du ciment de grade M500 dans la production de blocs structuraux d'arbolite.

Sans additifs chimiques la production d'arbolite est indispensable - la faute au sucre contenu dans le bois, qui interfère avec l'adhérence normale. Par conséquent, dans la production, du bois bien séché est utilisé à l'avance, mais cela n'économise pas. La surface des copeaux est minéralisée avec de la chaux, du chlorure de calcium, verre liquide ou sulfate d'alumine.

Le ratio des composants est réglementé par GOST. Si, par exemple, la teneur en eau est dépassée, à la sortie, vous pouvez obtenir un bloc de résistance insuffisante, et il y aura plus de problèmes avec sa fabrication.

Arbolit est produit sous plusieurs formes:

- blocs de maçonnerie;

- blocs creux;

- plaques calorifuges;

- panneaux;

- mortier pour créer des structures monolithiques et couler en place (comme le béton d'argile expansé et béton de polystyrène).

Puisque les blocs en béton de bois ont trouvé la plus grande application, ils sont aujourd'hui considérés comme du béton de bois.En règle générale, ils sont fabriqués dans des tailles de 500 * 250 * 200 mm, mais des produits avec d'autres paramètres peuvent être trouvés.

N ° 2. Production d'arbolite

La production de blocs d'arbolite est une question simple, mais nécessite une adhésion exacte à la technologie. Bref, alors le processus ressemble à ceci. Tous les produits chimiques nécessaires sont ajoutés à l'eau. Entre-temps, les copeaux sont versés dans le mélangeur, de l'eau y est ajoutée et mélangée brièvement, puis du ciment est ajouté et mélangé pendant encore 3 minutes. La formation s'effectue en 15 minutes de l'une des manières suivantes:

- moulage à la main sans vibration;

- moulage à la main avec vibration;

- fabrication sur une machine vibrante;

- fabrication sur une machine vibrante à charge.

Naturellement, la mécanisation de la production vous permet d'obtenir de meilleurs blocs avec les performances requises. Le compactage du mélange assure la répartition correcte des copeaux dans le ciment et sa couverture complète avec un mortier de ciment. La vibration est appliquée avec soin pour obtenir une distribution uniforme des copeaux, mais pas pour précipiter le mortier de ciment au fond du moule.

Numéro 3. Arbolit: avantages et inconvénients

La composition des blocs d'arbolite nous permet de parler de les nombreux avantages du matériau:

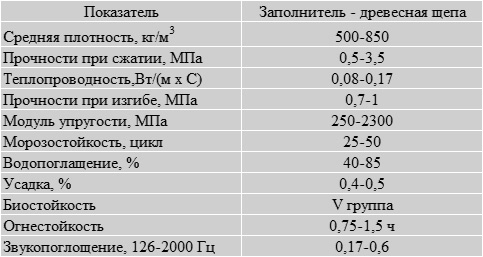

- excellente isolation thermique. Coefficient de conductivité thermique du béton de bois d'une densité de 400 kg / m3 - 0,07 W / m * K, avec une densité de 500 kg / m3 - 0,09 W / m * K, 600 kg / m3 - 0,11 W / m * K, 800 kg / m3 - 0,15 W / m * K et blocs d'une densité supérieure à 500 kg / m3 sont considérés comme déjà structurels. Selon les calculs, pour des latitudes modérées, une paroi d'arbolite de 38 cm d'épaisseur est suffisante pour fournir la résistance de transfert de chaleur requise. En pratique, ils construisent généralement des murs de 30 cm d'épaisseur, et la décoration intérieure et extérieure augmente légèrement l'isolation thermique. Avec les blocs arbolitiques, il n'est pas mauvais d'appliquer plâtre chaud, puis le problème de l'isolation thermique est rapidement résolu;

- bonne isolation phonique;

- excellente perméabilité à la vapeur, par conséquent, le microclimat optimal est préservé dans la maison à partir de béton de bois;

- haute résistance au feu. Le matériau fait référence aux matériaux réfractaires (groupe de combustibilité - G1), ignifuges (B1) et à faible dégagement de fumée (D1);

- poids léger économise disposition de la fondation et simplifier le processus de construction;

- facilité de traitement;

- respect de l'environnement;

- résistance à moule et les rongeurs;

- haute résistance. Des fissures ne se forment pas à la surface des blocs. Les bâtiments peuvent être érigés sans renforcement supplémentaire entre les rangées;

- facilité d'installation des attaches, y compris clous et des vis autotaraudeuses, qui distinguent un bloc d'arbolite du béton de polystyrène ou du béton d'argile expansé.

Inconvénients de l'arbolit:

- la nécessité d'une protection contre l'exposition directe à l'humidité. Le ciment et les copeaux de bois minéralisés ont une faible hygroscopicité, mais en contact direct avec l'eau (par exemple, la pluie avec le vent), le bloc peut se mouiller et perdre un certain nombre de ses propriétés positives, par conséquent façade il est préférable de réviser les constructions en arbolite en plus, mais il n'y a rien de tel - les maisons de nombreux autres matériaux sont également finies pour des raisons d'esthétique ou de protection. Il convient de noter qu'il existe des cas connus de fonctionnement de bâtiments en béton de bois sans décoration extérieure supplémentaire - pendant 10 ans, rien ne s'est produit;

- pas la plus haute résistance au gel. L'unité résiste à 25-50 cycles de congélation / décongélation en fonction de la résistance, mais lors de la protection du matériau contre l'exposition directe à l'humidité, il est possible de prolonger considérablement la durée de vie du matériau;

- précision géométrique insuffisante, même si toutes les exigences de production sont remplies. Par exemple, bloc de gaz et bloc de mousse ont une géométrie beaucoup plus précise. La déviation des paramètres des blocs conduit à la nécessité d'augmenter le mortier de maçonnerie, ce qui conduit au gel des murs au niveau des joints. Récemment, certains fabricants ont commencé à recourir à des blocs de fraisage pour améliorer leur géométrie;

- le prix des blocs d'arbolite est environ 1,5 fois plus élevé que le béton cellulaire et le béton mousse;

- l'abondance de la production de garage sur le marché du béton de bois aux qualités opérationnelles inconnues;

- pour préserver la perméabilité à la vapeur de la maison, il est nécessaire d'utiliser uniquement des matériaux respirants pour la décoration de la façade, mais ce n'est pas un inconvénient - plutôt une recommandation.

Arbolit est aujourd'hui largement utilisé dans la construction privée pour la construction de maisons (jusqu'à 3 étages), de chalets, de garages et de bâtiments résidentiels, le matériau est également demandé dans la construction de bâtiments industriels de faible hauteur. Le retrait est de 0,4-0,5%.

Numéro 4. Densité d'arbolite

La densité des blocs d'arbolite est le principal indicateur pris en compte lors de la sélection et de l'achat. Plus la densité est élevée, plus le matériau est durable et résistant au stress. D'autre part, une densité plus faible offre de meilleures qualités d'isolation thermique, de sorte que les blocs doivent être sélectionnés en fonction de l'objectif d'utilisation.

Par densité, les blocs d'arbolite sont divisés en:

- isolation thermique avec une densité jusqu'à 500 kg / m3. Ils ne sont pas utilisés pour la construction de murs porteurs, mais peuvent être utilisés pour la construction de murs extérieurs et de cloisons intérieures, qui ne sont pas chargés à partir du toit et d'autres éléments;

- structurel avec une densité de 550-700 kg / m3mais en vente, vous pouvez également trouver des blocs de densité jusqu'à 850 kg / m3. Ils ont une excellente capacité portante et conviennent à l'érection des murs d'une maison.

Il existe également une classification des blocs avec libération de matériaux structurels et calorifuges d'une densité de 450-600 kg / m3.

S'il s'agit érection des murs de la maison en utilisant la technologie monolithique, puis une solution d'une densité de 300 kg / m3 Il a la même bonne capacité portante qu'un bloc avec une densité de 550 kg / m3. De plus, les murs monolithiques, "développés" de manière monolithique à l'aide de coffrages, n'ont pas de ponts froids.

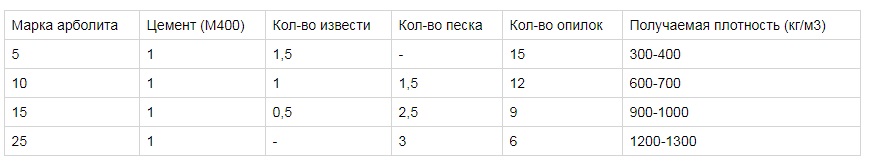

N ° 5. Résistance des blocs Arbolite

La capacité portante des blocs d'arbolite dépend directement de la résistance à la compression du matériau. Avec une densité croissante, la résistance augmente. La force est déterminée par la marque et le grade. Marque - la valeur moyenne pour un lot entier d'échantillons, varie de M5 à M100, où le nombre indique combien de kg peuvent supporter cm2 surface du bloc. Dans un lot de marque M75, les blocs peuvent supporter 65 à 80 kg / cm2, et pour les gros blocs - il s'agit d'un écart très important, de sorte qu'aujourd'hui, ils utilisent souvent des classes de résistance. La classe détermine la résistance garantie, c'est-à-dire 95% de tous les échantillons doivent correspondre au paramètre spécifié. Les classes d'arbolite vont de B0,35 à B3,5.

Le domaine d'utilisation de l'arbolite dépend directement de sa force:

- isolation thermique le matériau a une classe de résistance jusqu'à B1 et une classe de résistance jusqu'à M10;

- structurel classe de résistance jusqu'à B3,5 et classe de résistance jusqu'à M100.

Les blocs B1 peuvent être utilisés dans la construction de bâtiments à un étage bas (jusqu'à 3 m), pour les bâtiments supérieurs, il est préférable de prendre les blocs B1.5, et pour les maisons à 2 et 3 étages - blocs B2.0-B2.5.

N ° 6. Que considérer lors du choix d'arbolit?

Fabricants de blocs Arbolite aujourd'hui c'est beaucoup, nous n'allouerons pas de personne en particulier, car dans chaque région il y a des entreprises dignes et c'est très long de les lister. D'un autre côté, partout est plein et productions artisanalesqui essaient de vendre des marchandises franchement mauvaises à un prix plus élevé, et même un certificat de qualité n'est pas toujours une garantie de qualité réelle, car nous savons tous comment les documents sont parfois fabriqués. Il vaut mieux aller en production, pour évaluer de ses propres yeux la technologie et la qualité des blocs. Quels sont les critères de vérification et comment comprendre qu'un produit est de mauvaise qualité?

- Tout d'abord, il faut prêter attention aux copeaux de bois. GOST a régulé ses paramètres 40/10/5, soit il doit être de forme rectangulaire et suffisamment grand, dans un bloc il devrait y avoir des copeaux de la même taille environ. Les copeaux carrés ne fourniront pas une adhérence normale et une petite sciure - une isolation thermique de haute qualité. Les machines qui fabriquent des copeaux de bois oblongs sont plusieurs fois plus chères que les agrégats qui fabriquent des copeaux de bois carrés, plus vous pouvez obtenir ces derniers gratuitement dans presque toutes les productions de bois.Mieux si des copeaux de pin étaient utilisés.

- Bloc d'arbolite externe ne peut pas être absolument lisse. Au contraire, une surface idéale est caractéristique des blocs fabriqués à partir de sciure et de copeaux carrés, et les surfaces lisses de ces blocs sont source de confusion pour les clients.

- Tous les côtés du bloc doivent être identiques.. Si une extrémité du produit est lisse et que les autres en sont très différents, la technologie de production a été violée et la pile de ciment s'est effondrée. Un tel bloc n'est pas adapté à la construction.

- Il ne doit pas y avoir de revêtement blanc sur les blocs (preuve d'ajout de colle ou de coulée de lait), les copeaux ne doivent pas être cueillis à la main (indicateur d'une mauvaise adhérence).

- Géométrie de bloc doit être respecté, l'écart maximal admissible est de 5 mm.

- Le ciment doit être utilisé de marque M500.

- Privilégiez les blocs réalisés avec pressages vibro - le bourrage manuel ne permet pas d'atteindre la résistance nécessaire. Il est préférable que les blocs soient conservés dans des moules 24 heures. Si le dénudage instantané est utilisé, la géométrie des blocs peut être considérablement perturbée.

Numéro 7. Briques de béton en bois bricolage

De nombreux avis de constructeurs privés suggèrent que Arbolite vaut mieux acheter du ready-made que de produire soi-même. La technologie ne semble pas compliquée, mais il est difficile d'obtenir la force nécessaire à la maison et la complexité du travail est très élevée. De plus, il est préférable de ne pas utiliser le béton de bois fait maison pour la pose de murs en maçonnerie, mais grange ou un garage peut être construit à partir de celui-ci, nous donnons donc des instructions sur la façon de fabriquer des blocs d'arbolite de vos propres mains:

- les copeaux de la taille requise sont séchés pendant 90 jours, agités périodiquement;

- les copeaux de bois séchés sont tamisés pour éliminer les petits débris. Le gypse peut être ajouté aux copeaux à raison de 200 l par 1 m3 blocs finis, les copeaux sont périodiquement mélangés;

- pour la production d'un mètre cube de matériau, 1 200 litres de copeaux de bois, 240 litres de ciment et d'eau seront nécessaires jusqu'à ce que le mélange commence à briller. Les copeaux sont d'abord coulés avec une petite quantité d'eau, du ciment est ajouté, bien mélangé, mieux dans bétonnièresi nécessaire, ajoutez de l'eau;

- le mélange est versé sous des formes pré-préparées qui sont mieux lubrifiées avec de l'huile de machine;

- trois jours plus tard, les blocs sont retirés des moules et laissés gagner en force pendant 3 semaines.

Pour améliorer la qualité du matériau, il est préférable d'acquérir une table vibrante et des formes démontables. La composition et les proportions du mélange peuvent varier en fonction du résultat souhaité.

Pour construction de murs utiliser des blocs d'arbolite d'une taille de 500 * 250 * 300 mm ou 500 * 250 * 200 mm, le plomb de maçonnerie en un ou un bloc et demi, les cloisons sont érigées à partir de blocs de 500 * 250 * 150 mm. Après chaque 3-4 rangées de maçonnerie, il est conseillé de faire une pause pour sécher. Lors de l'érection de petits bâtiments de faible hauteur, aucun renforcement n'est nécessaire - dans d'autres cas, il est préférable de poser le renforcement toutes les 3 rangées. Une maison en béton de bois durera au moins 60 ans (c'est le nombre de premières maisons de ce matériau qui se sont avérées être et elles sont toujours en excellent état) - il est seulement important de choisir un matériau de haute qualité avec les caractéristiques de performance nécessaires.